تراشکاری (turning) به فرایند براده برداری، شکل دهی و شیار زنی سطوح داخلی و خارجی اجسام فلزی و غیر فلزی با استفاده از ابزارآلات خاص می گویند و به کسی که با استفاده از ماشین آلات و ابزارهای خاص، فرایند تراشکاری را انجام می دهد تراشکار می گویند.تراشکاری به وسیله ابزار تراش انجام می گیرد. ابزار تراشها بر روی قطعه اعمال میشود تا مواد اضافی را حذف کرده و شکل و ابعاد مورد نظر را به قطعه بدهد. این روش با استفاده از ماشین تراش انجام میشود که به وسیله حرکت دو محور (چرخشی و خطی)، ابزار تراش را در تماس با قطعه قرار میدهد. ماشین تراشکاری یكی از قدیمی ترین روشهای فرم دادن قطعات است و به دليل داشتن قابلیت های بالا امروز نيز به عنوان یكی از پر کاربرد ترین روشهای توليد مورد استفاده قرار می گیرد. شغل تراشکاری هنر شکل دهی به فلزات است که با استفاده از قطعات و دستگاه های دستی و رایانه ای انجام می شود و نتیجه آن ساخت قطعات جدید و یا تعمیر قطعات مستعمل مرتبط با دستگاهها و ماشین آلات صنعتی می باشد . به کسی که با استفاده از ماشین آلات و ابزارهای خاص، فرایند تراشکاری را انجام می دهد تراشکار می گویند.در ادامه ویدئویی قرار گرفته که در آن عمل براده برداری یک فلز را به زیبایی مشان می دهد.

آنچه در این مقاله در مورد تراشکاری خواهید خواند:

1- تراشکاری چیست؟

2- به چه کسی تراشکار می گویند؟

3-مهارت های لازم برای تراشکاری

4- تراشکاری چه خطراتی دارد؟

5- تراشکاری سنتی و صنعتی چه تفاوت هایی باهم دارند؟

6- دستگاه تراش چیست؟

7- معرفی انواع دستگاه تراش، ویژگی و کاربرد آن ها

8- ابزار تراشکاری باید چه ویژگی هایی داشته باشد؟

تراشکاری( turning) یکی از روش های شکل دهی به فلزات با حذف مواد اضافی (براده برداری) برای تولید قطعات صنعتی است. فلزات که عمدتاً به شکل استوانه هستند (اشکال دیگر فلز نیز قابل استفاده می باشد) با قدرت و سرعت معین به چرخش درآمده و با حرکت تیغچه های تراشکاری بر روی آن، عمل براده برداری با عمق و سرعت معین انجام می شود تا قطعه جدید ساخته شود. محور حرکت قطعه می تواند خط صاف یا در راستای مجموعه ای از منحنی ها و زوایا باشد.در بیشتر موارد ابزار ها ساکن هستند و قطعه بر روی دستگاه تراش در حال چرخیدن می باشد.

تراشکار به کسی گفته می شود که با استفاده از ابزارهای خاص به شکل دهی و شیار زنی فلزات می پردازد. تراشکاری در صنعت اهمیت زیادی دارد و مادر صنایع نامیده می شود و به علت نیاز صنایع به قطعات و قالب تراشکاری ، شغلی پرکار و در نتیجه پردرآمد خواهد بود.کسانی که علاقه مند به شغل و رشته تراشکاری هستند می تواند از چند طریق وارد این شغل پرسود بشوند.

تراشکاری یکی از زیر شاخه های مهم و کاربردی مهندسی مکانیک است که نقش سازنده ای در صنعت ایفا می کند، این رشته گرایشهای مختلف فنی را در بر می گیرد و هریک از این گرایش ها در بخش های مختلف صنعت بسیار پرکاربرد می باشد.

پیشنهاد می گردد در صورت علاقه مندی به رشته مهندسی مکانیک و توضیحات تکمیلی در مورد این رشته پرکاربرد مقاله معرفی مهندسی مکانیک در بخش وبلاگ سامانه جامع صنعتی شمستا را مطالعه بفرمایید.

اگر فردی صبور ، دقیق ، دارای تجسم فضایی وسرعت عمل بالایی هستید شغل تراشکاری می تواند برای شما مناسب باشد. در صورتی که نیاز به اطلاعات بیشتری برای ورود به شاخه تراشکاری دارید می توانید در بخش متخصصان، سازندگان ، محققان و مدرسان سامانه جامع شمستا (بانک اطلاعات صنعت ایران) با متخصصان صنعت تراشکاری ارتباط برقرار کنید.

یک تراشکار ماهر باید علاوه بر داشتن دانش کافی در زمینه فعالیت خود، دارای تجربه عملی مفید در آن باشد و هیچ یک به تنهایی نمیتواند نتیجه مطلوب را ارائه نماید به عبارت دیگر یک تراشکار خوب، یک متخصص فنی به شمار می رود که لازم است توانمندی های زیر را دارا باشد:

تراشکاری نیز مانند سایر رشته های فنی دارای خطراتی نیز می باشد و در صورتی که ایمنی در محیط کار رعایت شود می توان از بروز خطرات گاها جبران ناپذیری جلوگیری کرد. ازجمله خطراتی که در شغل تراشکاری وجود دارند و می توان به آنها اشاره کرد موارد زیر می باشد:

خطرات بالقوه ای که ممکن است در طی عملیات تراشکاری اتفاق بیفتد زیاد می باشد، بدین سبب باید همه افراد با این خطرات و نحوه ی صحیح استفاده از ابزار آلات آشنایی کامل داشته باشند.اگر تمایل دارید با نکات و روش های ایمنی در محیط تراشکاری آشنا شوید مقاله نکات ایمنی و حفاظتی در تراشکاری را مشاهده بفرمایید.

در تراشکاری سنتی تراشکاری به صورت دستی و با استفاده از دستگاه تراش سنتی انجام میگیرد که نیاز به حضور مداوم یک تراشکار یا اپراتور است. زیرا در این روش عملیات تراشکاری به صورت دستی انجام می شود اما در تراشکاری صنعتی تمام مراحل به صورت تمام اتوماتیک انجام می شود که از دستگاه تراش اتوماتیک استفاده می شود که از رایج ترین نوع آن دستگاه سی ان سی (cnc) می باشد. امروزه استفاده از روش های تراشکاری اتوماتیک در مراکز صنعتی تراشکاری بسیار رواج پیدا کرده است.

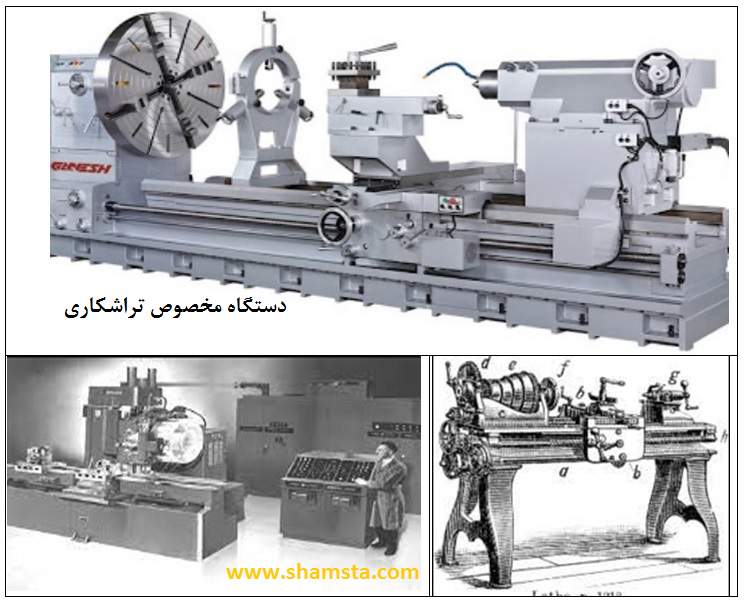

دستگاهی پرکاربرد در صنعت تراشکاری می باشد که عمل براده برداری ، شکل دهی و شیارزنی فلزات را انجام می دهد. کار اصلی این دستگاه تراش فلزات و در نهایت شکل دهی به آن ها با توجه به نیازهای قطعه می باشد. در سال 1740ميلادی اولين دستگاه تراش در فرانسه شكل گرفت. این دستگاه تراش حرکت چرخشی محور اصلی به وسيله دست تأمين می شد. در این ماشين محور اصلی توسط دو چرخ دنده ساده به ميله پيچ بری متصل بود و امكان تراشيدن پيچ نيز فراهم شده بود. در سال 17۹6 ميلادی یك نفر انگليسی به نام فري تند Freetandبرای اولين بار دستگاه تراشی ساخت که دارای ميله پيچ بری بود و با عوض کردن چرخ دنده های روی محور اصلی و محور پيچ بری می توانست پيچ های مختلف را بتراشد. در همين سال ها دستگاه تراشی ابداع گردید که با استفاده از پدال محور کار آن به گردش در می آمد سال های 1800تا 1830دستگاه هاي تراشی با بدنه چوبی و پایه آهنی ساخته شد. در سال 1850 دستگاه تراشی با بدنه آهنی ساخته شد و در سال 1853 در نيویورک دستگاه تراشی با ریل هایی به طول 20فوت که کارهایی به قطر 10اینچ را می تراشيد ساخته شد. امروزه بعد از گذشته سال ها از اختراع دستگاه تراش و مجهز شدن این دستگاه به کنترل هاي رایانه ای CNCهنوز هم دستگاه تراش دستی هسته مرکزی صنایع امروزی را تشكيل می دهد و حتی کسانی که با دستگاه های تراش جدید کار می کنند نياز به یادگيری و تسلط بر نحوه عملكرد دستگاه تراش های دستی را دارند.

در کارخانه هاي امروزی که مجهز به دستگاه های مدرن هستند، در کارگاه های ابزارسازی و ماشين سازی آن ها تراشكارهای زبردست با دستگاه تراش های دستی نقشه های طراحان و مهندسان را به اجرا درمی آورند. دستگاه تراش را به حق می توان سلطان ماشين های ابزار ناميد، زیرا قادر به انجام کارهایی است که ماشين های دیگر از انجام آن عاجزند.

باتوجه به عملیاتی که در تراشکاری بر روی قطعات انجام می شود ابزارهای تراشکاری باید جنس و ویژگی های خاصی داشته باشند . ازجمله ویژگی این ابزار می توان به موارد زیر اشاره کرد: