ریختهگری فن شکل دادن به فلزات و آلیاژ ها از طریق ذوب، ریختن مواد مذاب در قالب و سرد کردن و انجماد آن است. این روش قدیمیترین فرایند شناخته شده برای بدست آوردن شکل مطلوب فلزات است.برای تولید قطعات فلزی روش های زیادی از جمله روش جوشکاری، روش ماشین کاری، روش ریخته گری، روش متالوژی پودر، روش آهنگری، روش ورق کاری و.... وجود دارد که در این مقاله قصد داریم بدنبال سری مقالات مرتبط از جمله تراشکاری و قالبسازی و... که در بلاگ سامانه صنعتی شمستا منتشر نموده ایم، به صحبت درباره ریخته گری، انواع آن و محاسن و معایب آن بپردازیم.در ادامه فیلمی قرار داده شده است که ساخت قطعه صنعتی به روش ریختگری با قالب ماسه ای انجام می گیرد.

اگر به دقت به اطراف خود نگاه کنیم متوجه میشویم در حدود هفتاد تا هشتاد درصد از وسایل پیرامون ما مستقیم و یا غیر مستقیم با روش های ریخته گری تولید شده اند. منظور از غیر مستقیم بودن آن است که حتی قطعات و ماشین آلات صنعتی که در خط تولید بسیاری از وسایل مورد استفاده ما بکار برده می شود، به روش ریخته گری ساخته شده اند و می توان با اطمینان گفت: ریخته گری نقش بسیار مهمی در تولید، صنعت، علم، هنر و فناوری ایفا می کند. ریخته گری در واقع یک هنر است که با بهره گیری از علم به کمک صنعت آمده است و امروزه رشد چشمگیری هم داشته است ولی در عمل هنوز تجربه، سلیقه و هنر قالب ساز و ریختهگر است که ضامن تهیه قطعه ای سالم و بی عیب است.علاوه بر همه این موارد لازم است این مساله را نیز مطرح کنیم که پایه و اساس بسیاری از صنایع، خواه و ناخواه وابسته به قطعاتی ست که از ریخته گری ساخته میشوند و چه بسا بسیاری از این قطعات و ملزومات صنعتی علی رغم داشتن نیروی متخصص و کارگاههای بزرگ یا کوچک مستعد در داخل کشور به دلیل شناخته نشده بودن آنها از خارج تامین شده و عواقبی چند جانبه را به همراه دارد، از جمله:

سامانه جامع صنعتی شمستا با در نظر گرفتن همه این موارد و نیاز بخش صنعت به همگام شدن با پیشرفت تکنولوژی و آن لاین شدن بسیاری از مشاغل و ارتباطات، بخشهایی را بصورت نمایشگاه مجازی طراحی و پیاده سازی نموده که بصورت مکمل می تواند تمامی نیاز های ارکان مختلف صنعت را در برگیرد.

نمایشگاه مجازی نیازهای بومی سازی قطعات: برای به نمایش گذاشتن قطعات مورد نیاز صنعت کشور

نمایشگاه مجازی صنعتگران و مراکز صنعتی: برای معرفی کارگاههای دارای پتانسیل تولید قطعه و دستگاهها در داخل کشور

نمایشگاه فروش تجهیزات ماشین آلات و تجهیزات: برای ایجاد امکان به نمایش گذاشتن دستگاهها یا قطعاتی که از چرخه ی استفاده یک گارگاه یا کارخانه خارج شده اما میتواند برای کارگاه یا کارخانه دیگری قابل استفاده و مفید باشد.

نمایشگاه قطعات ساخت داخل: برای معرفی قطعات بومی سازی شده توسط متخصصان کشور برای اطلاع صاخبان صنایع از این امر و امکان برقراری ارتباط با رابط فنی در صورت نیاز که هنوز قطعه ای در آن بارگذاری نشده اما به زودی قابل دسترسی می باشد.

با توجه به تحقیقات باستان شناسان، ریخته گری یک تکنولوژی ماقبل تاریخ است و قدمتی شش هزار ساله دارد. از نظر تاریخی می توان ریخته گری را به چند دوره تقسیم کرد:

دوره برنز(مس و مفرغ) که در خاور نزدیک و در حدود 3000 سال قبل از میلاد مسیح آغاز شد

دوره آهن که بر اساس کاوش باستان شناسان قطعاتی مربوط به 600 سال قبل از میلاد مسیح به دست آمده است.

دوره تاریک صنعتی، در سده های سوم و چهارم بع از میلاد تا قرن چهاردهم میلادی دوره رکود در همه صنایع از جمله ریخته گری بوجود آمده بود.

دوره رنسانس صنعتی که از سال 1500 تا 1700 میلادی طول کشید.

دوره انقلاب صنعتی زمانیست که حداقل 50 درصد تولید ماهانه خانه ها و کارگاههای کوچک به کارخانه ها منتقل شد.

.jpg)

کوره های ریخته گری اولیه اکثرا از خاک رس، خاک نسوز، ماسه و سنگ ساخته می شدند که به تناوب لایه هایی از مس و چوب در آن چیده و از دم فوتک بزرگی برای هوادادن به آن استفاده می کردند.فولاد و چدن ها (فلزات آهنی)، برنز ها، برنج ها، آلیاژ های آلومینیم و منیزیم، آلیاژ های منیزیم و روی از مهمترین فلزاتی هستند که در ریخته گری از آنها استفاده می شود .ریخته گری یکی از روش های قطعه سازی است و روش های دیگری نیز وجود دارد در صورت علاقه می توانید مقاله متداول ترین روش های تولید قطعات صنعتی را مطالعه بفرمایید.

به طور کلی روش های ریخته گری از نظر قالب به دو نوع تقسیم می شوند

به این معنا که بعد از استفاده از آن و ساخت قطعه، قابلیت استفاده مجدد ندارند و بعد از عملیات ریخته گری تخریب می شوند.

که معمولا جنس قالب از فلز است و بعد از انجام عملیات ریخته گری تخریب نمی شوند.

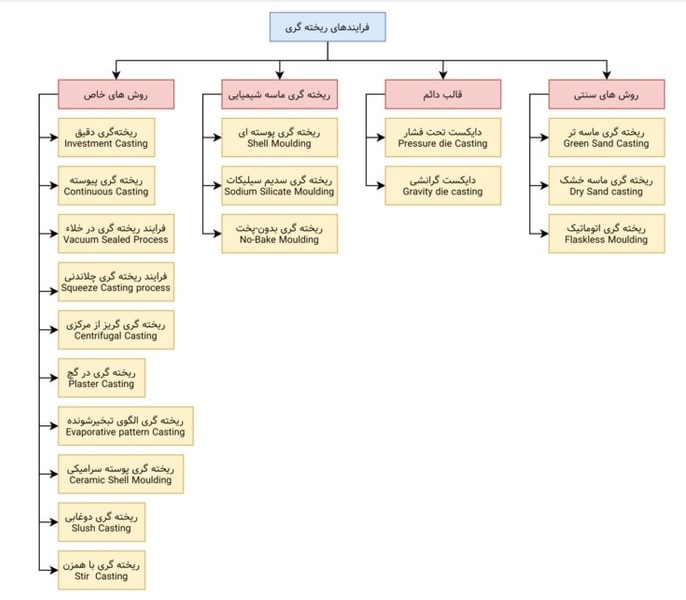

ریخته گری با توجه به نوع تکنولوژی و مجموعه تجهیزاتی که در قالب گیری دخیل هستند، شامل موارد زیر میشود:

یکی از قدیمیترین و محبوبترین روشهای ریختهگری است. در این روش، قالب با شن و لجن ساخته میشود و سپس مواد گرمافزه درون آن ریخته میشوند. پس از انجماد، قطعه نهایی به دست میآید.که معمولاً برای تولید قطعات بزرگ و سنگین در صنایع مختلف استفاده میشود.

ریختهگری به روش ریژه یکی از تکنیکهای متداول در فرآیند تولید قطعات فلزی میباشد. در این روش، از یک قالب شناور (ریژه) استفاده میشود. مواد گرمافزه به صورت مایع از ریژه ریخته میشوند و به دلیل خاصیت خودتراکم مواد، قطعه نهایی به وسیله گراویته به داخل قالب فلزی کشیده میشود.این روش معمولاً برای تولید قطعات بزرگ و با ساختارهای پیچیده بهکار میرود. مزیت اصلی این روش در توانایی ساخت قطعات بدون نیاز به خطوط اتصال برشی است، که این امر از پسماندهای موجود در قطعات ریختهگری سایر روشها جلوگیری میکند.همچنین، ریختهگری به روش ریژه امکان تولید قطعات با مقاومت بالا و سطحی صاف را فراهم میکند. این ویژگیها باعث جلب توجه در صنایعی مانند هوافضا، خودروسازی، و ساخت قطعات صنعتی مهم شده است.البته، همچون هر تکنیک دیگری، ریختهگری به روش ریژه نیز نیاز به مهارتهای خاص و دقت در اجرای فرآیند دارد تا نتایج بهینه بهدست آید.

ریختهگری در قالب فلزی و با فشار کم یکی از روشهای پیشرفته در صنعت ریختهگری است. در این روش، مواد گرمافزه با استفاده از یک قالب فلزی به صورت مایع ریخته میشوند، و فشار کمی به آنها اعمال میشود تا در قالب فلزی شکل گیرند.این روش برخلاف ریختهگری با فشار بالا، از فشار کمتری برای ایجاد شکل نهایی استفاده میکند. این ویژگی میتواند منجر به بهبود چگونگی ساختار داخلی و کیفیت سطح قطعات شود.استفاده از قالب فلزی در این روش نیز به افزایش دقت و دوره حیات قالب کمک میکند. همچنین، به دلیل استفاده از فشار کم، احتمال ایجاد خطوط اتصال برشی یا نقص در قطعات کاهش مییابد.ریختهگری در قالب فلزی و با فشار کم به خصوص در تولید قطعاتی با ساختارهای پیچیده، نازک، یا قطعاتی که نیاز به دقت و کیفیت بالا دارند، مورد استفاده قرار میگیرد. این روش به تولید قطعات با خواص مکانیکی مطلوب و دقت ابعادی بالا امکان میدهد و در صنایع مختلفی از جمله هوافضا، الکترونیک، و پزشکی به کار میرود.

ریختهگری در قالب فلزی و با فشار بالا یکی از فنون پیشرفته در صنعت ریختهگری است. در این روش، مواد گرمافزه به صورت مایع درون یک قالب فلزی ریخته میشوند و سپس با اعمال فشار بالا، شکل نهایی به آنها داده میشود.استفاده از فشار بالا در این روش امکان ساخت قطعات با ساختار چگالتر و خواص مکانیکی بهتر را فراهم میکند. این فرآیند معمولاً در دماهای بالا انجام میشود تا مواد گرمافزه به حالت مایع درآیند و به راحتی شکلپذیر شوند.یکی از مزایای این روش، توانایی تولید قطعات با دقت ابعادی بالا و سطحی صاف است. همچنین، این روش به صورت یکپارچه و بدون خطوط اتصال برشی عمل میکند که میتواند به بهبود خواص مکانیکی و استحکام قطعات کمک کند.ریختهگری در قالب فلزی و با فشار بالا به ویژه در صنایعی مانند صنعت هوافضا، اتومبیلسازی، و تولید قطعات پیشرفته استفاده میشود. این روش به دلیل توانایی در تولید قطعات با خواص مکانیکی مطلوب و دقت بالا، در فناوریهای پیشرفته و صنایع حساس به کیفیت بسیار مورد توجه قرار گرفته است.

ریختهگری دیازماتیک یکی از روشهای نوین در عرصه صنعت ریختهگری است. در این روش، از دیازمات (یک گونه از مواد سرامیکی) بهعنوان ماده اصلی برای ریختهگری استفاده میشود. این روش به خصوص در تولید قطعاتی با ساختارهای پیچیده و خواص مکانیکی بالا مورد توجه قرار میگیرد.

مراحل ریختهگری دیازماتیک:

1. تهیه ماده اولیه:دیازمات بهعنوان ماده اولیه با دقت تهیه میشود. این ماده معمولاً از ترکیبات فلزی و سرامیکی تشکیل شده است.

2. شکلدهی: ماده دیازماتیک به شکل مورد نظر قطعه مورد نیاز میشود. این مرحله میتواند از طریق فشاردهی، تزریق، یا متدهای دیگر انجام شود.

3. دیازماتیک شدن:قطعه شکلداده شده به حالتی از گرد و غبار تبدیل میشود و دیازماتیک شدن اتفاق میافتد.

4. ریختهگری:قطعه دیازماتیک درون قالب مناسب قرار گرفته و در شرایط حرارتی خاص ریختهگری انجام میشود. این مرحله باعث ایجاد یک قطعه نهایی با ساختار یکپارچه و خواص مکانیکی مطلوب میشود.

5. تشکیل فازها:در نهایت، دیازماتیک شده به صورت فازها و ساختارهای مختلف در قطعه تشکیل میشود، که به خواص و ویژگیهای مختلف مواد اشاره دارد.

ریختهگری دیازماتیک به دلیل امکان تولید قطعات با خواص مکانیکی و حرارتی ویژه، در صنایع پیشرفته مانند هوافضا، الکترونیک، و پزشکی به کار میرود. این روش امکان ساخت قطعات با دقت بالا و خواص سفارشی را فراهم میکند.

روش ریختهگری دقیق یک فرآیند حیاتی در صنعت فلزات و تولید قطعات پیشرفته است. این روش به کمک تجهیزات پیشرفته و دقیق، قطعات با جزئیات بسیار نازک و پیچیده تولید میشود. در زیر به مراحل و ویژگیهای این روش پرداخته خواهد شد.

مراحل روش ریختهگری دقیق:

1. طراحی دقیق قالب: در این روش، یک قالب بسیار دقیق و با دقت بالا طراحی میشود. این قالب باید تمام جزئیات و ساختارهای مورد نظر را به دقت در خود جای دهد.

2. تهیه مواد گرمافزه: مواد فلزی یا آلیاژهای خاص با دقت تهیه و آماده میشوند. این مواد معمولاً در دماهای بالا به حالت مایع درمیآیند.

3. ریختهگری: مواد گرمافزه به دقت درون قالب دقیق ریخته میشوند. در این مرحله، تجهیزات پیشرفته از جمله دستگاههای لیزری برای ریختن مواد به کار میروند.

4. سرعت بخارشدگی و خنککنندگی دقیق:پس از ریختهگری، سرعت بخارشدگی و فرایند خنککنندگی با دقت کنترل میشود. این مرحله برای جلوگیری از تشکیل عیوب و حفظ جزئیات مهم قطعه حائز اهمیت است.

5. پسآمادهسازی و پردازش نهایی: قطعه خروجی از فرآیند ریختهگری دقیق نیاز به پسآمادهسازی دارد. ممکن است عملیات تراشکاری، سطحدهی، یا انجام عملیات دیگر برای دستیابی به شکل و کیفیت نهایی صورت گیرد.

- دقت بالا: روش ریختهگری دقیق به دلیل استفاده از تجهیزات پیشرفته و قالبهای دقیق، قابلیت تولید قطعات با دقت بسیار بالا را داراست.

- کاربردهای گسترده: این روش در صنایع مختلف از جمله الکترونیک، پزشکی، هوافضا، و صنعت دفاع به عنوان یک روش مرسوم و اثربخش شناخته شده است.

- کاهش ضایعات: به دلیل دقت بالا، این روش میتواند به کاهش ضایعات مربوط به فرآیند تولید کمک کرده و بهرهوری را افزایش دهد.

- مناسب برای ساخت قطعات پیچیده: این روش به ویژه برای تولید قطعات با جزئیات پیچیده و ساختارهای دقیق مورد استفاده قرار میگیرد.

ریختهگری دقیق به عنوان یک فناوری پیشرفته، در تحول صنایع مختلف نقش بسزایی ایفا میکند و توانایی تولید قطعات با دقت بالا و کیفیت مناسب را فراهم میآورد.

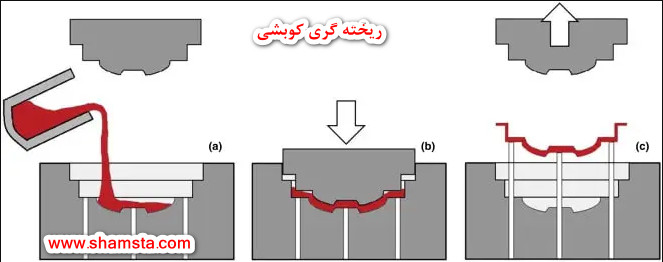

ریختهگری در قالبهای کوبشی یک فرآیند مهم در عرصه صنعت ریختهگری است که از قالبهایی به شکلها و کوبشهای خاص برای ساخت قطعات مختلف استفاده میکند. این روش به خصوص در تولید انبوه قطعات با شکلها و جزئیات مختلف، مورد توجه و استفاده قرار میگیرد.

مراحل ریختهگری در قالبهای کوبشی:

1. طراحی قالب کوبشی: قبل از شروع فرآیند ریختهگری، یک قالب کوبشی با دقت طراحی میشود. این قالب باید شکل دقیق و جزئیات مورد نظر را در خود داشته باشد.

2. آمادهسازی مواد: مواد گرمافزه یا ذوب شده که قرار است ریخته شود، با دقت آماده میشود. این مواد معمولاً از آهن، آلومینیوم یا آلیاژهای دیگر تشکیل شدهاند.

3. ریختهگری: مواد گرمافزه در دمای مشخص به قالب کوبشی ریخته میشوند. فشاری نیز ممکن است به کار رود تا مواد به طور کامل قالب را پر کنند.

4. خنک کردن و جدا کردن:پس از ریختهگری، قالب کوبشی خنک شده و قطعه جدا میشود. این مرحله ممکن است شامل عملیات جدا کردن مکانیکی یا شیمیایی باشد.

5. پسآمادهسازی: قطعه خروجی از ریختهگری نیاز به پسآمادهسازی دارد، ممکن است به وسیله برش، تراشکاری یا عملیات دیگر به شکل نهایی تنظیم شود.