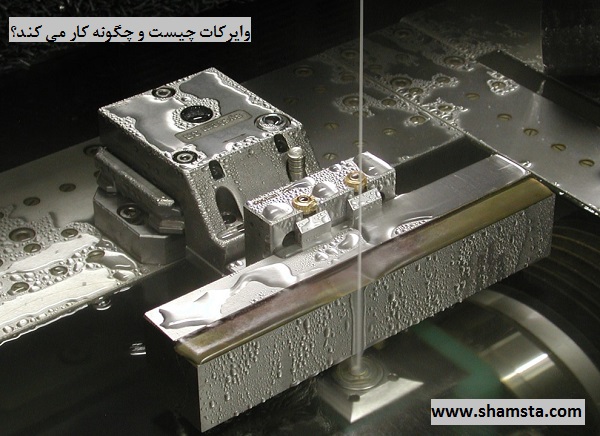

وایر کات، یکی ازقدرتمندترین و پیشرفته ترین تکنولوژی درصنعت برش فلزات است که با استفاده از سیم رسانا سیمشده و ترکیبی از جریان الکتریکی و اشتعال الکتریکی، قادر به برش قطعات فلزی پیچیده و دقیق هم چنین قطعات با اندازه های بسیار کوچک و جزئی مانند ترک ها، شکاف ها و جزئیات دقیق را دارد و با توجه به دقت و قدرت برش بینظیرش، به طور گسترده در صنایع مختلف به کار میرود. با توجه به توایی در برش دقیق، سرعت بالا و قابلیت انجام برش در قطعات مختلف، وایرکات در صنایع مختلفی مانند خودروسازی، هواپیمایی، ماشینسازی، الکترونیک و بسیاری صنایع دیگر مورد استفاده قرار میگیرد.با عبور جریان الکتریکی از سیم و ایجاد گرما بین قطعه یا ورق مورد نظر و سیم دستگاه تخلیه الکتریکی رخ می دهد و برشکاری قطعه انجام می شود.در حقیقت ایجاد یک ذوب لحظه ای در قطعه موجب برشکاری می شود.سیم وایرکات بسیار نازک (در حد 25 میکرون) است و در داخل یک مایع دی الکتریک (آب مقطر) برشکاری را انجام می دهد و ذوب لحظه ای صورت می گیرد.در وایرکات هیچ تماسی میان سیم و قطعه انجام نمی شود و فاصله میان این دو وجود دارد. مایع دی الکتریک فاصله میان سیم و قطعه را پر می کند. مایع دی الکتریک مانع پرتاب براده ها از قطعه می شود و هم چنین دمای قوس را کنترل می کند. بنابراین عملیات وایرکات بر روی فلزات رسانا قابلیت اجرا دارد و اگر رسانایی قطعه پایین باشد، تخلیه الکتریکی به خوبی انجام نمی شود. در ادامه به مراحل کار و مزایای استفاده از وایرکات می پردازیم.

آنچه در این مقاله در مورد وایرکات(wirecut) می خوانیم:

وایرکات به چه معناست؟

اجزای تشکیل دهنده دستگاه وایرکات

سیم به کار رفته در وایرکات چه مشخصاتی باید داشته باشد؟

مراحل برش توسط وایرکات شامل چه مواردی می شود؟

وایرکات در چه صنایعی کاربرد دارد؟

چرا از وایرکات استفاده می شود؟ مزایای وایر کات

معایب استفاده از وایرکات چیست؟

وایرکات از ادغام دو کلمه "وایر" و "کات" تشکیل شده است. در اینجا، "وایر" به معنای سیم رسانا (Wire) و "کات" به معنای برش (Cut) استفاده شده است. بنابراین، وایرکات به معنای برش با استفاده از سیم رسانا است. این نام اشاره به روشی از برش فلزات با استفاده از سیم رسانا و جریان الکتریکی دارد که در دستگاه وایرکات به کار میرود. دستگاه وایرکات (Wirecut) یا همان سیمبر (Wire EDM) از تکنولوژی الکتروآبکاری (Electrical Discharge Machining) استفاده میکند تا به وسیلهٔ اشتعال الکتریکی بین سیم رسانا و قطعه کار، قطعاتی از قطعه کار را بردارد که کاربرد زیادی در قطعه سازی صنعتی دارد.در این فرآیند، سیم رسانا به صورت پیوسته و بسیار دقیق در حرکت قرار میگیرد و با استفاده از اشتعال الکتریکی در نقاط مورد نظر، برش در ماده ایجاد میشود.سیم رسانا در وایرکات معمولاً از جنس تنگستن یا نیکل تیتانیوم ساخته شده است که دارای خواص مکانیکی بالا و مقاومت بالا در برابر حرارت و فشار است. اندازه سیم رسانا نیز بسته به نوع کاربری و نیازهای برش متغیر است و میتواند در اندازههای مختلف و با قطرهای متنوع وجود داشته باشد.دستگاه وایرکات دارای مکانیزمی است که سیم رسانا را با سرعت و دقت بالا حرکت میدهد. این سیم رسانا در اثر حرکت و اشتعال الکتریکی در نقاط مورد نظر، به ماده تماس میکند و با قدرتی بالا آن را برش میدهد. همچنین، در طول عملیات برش، سیم رسانا به صورت پیوسته تغذیه شده و قطعاتی با شکلهای پیچیده و دقیق میتوانند به وسیله آن تولید شوند.

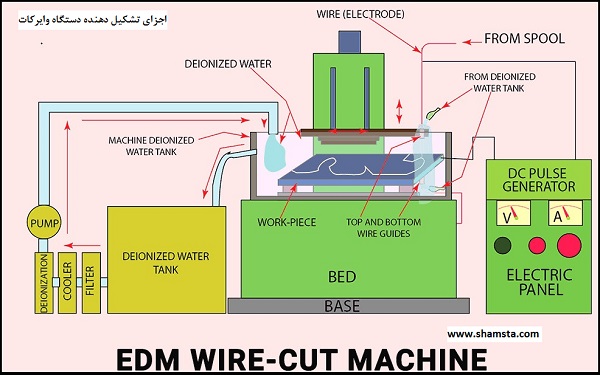

دستگاه وایرکات از اجزای زیر تشکیل شده است:

1. سیم رسانا (Wire Electrode): سیمی فلزی با قطر کم و مقاومت بالا است که در دستگاه با دقت بالا و سرعت قابل تنظیم حرکت مییابد. این سیم برای برش قطعات در نقاط دقیق و پیچیده استفاده میشود.

2. مخزن آب دیونیزه (Deionized water tank) :دستگاه وایرکات دارای یک مخزن است که در آن مایع آب دیونیزه شده یا محلول میگذارند. این مایع در اثر اشتعال الکتریکی بین سیم رسانا و قطعه کار ایجاد میشود و در عین حفظ سرعت حرکت سیم، انجام عمل برش را تسهیل میکند و حرارت تولید شده در فرآیند را تخلیه میکند.

3. کنترلر (Controller panel): دستگاه وایرکات دارای یک واحد کنترلی است که مسئول کنترل حرکت سیم رسانا، جریان الکتریکی و سرعت برش است. این کنترلر به واسطهٔ سیستمهای کنترل عددی (CNC) عمل میکند و توسط نرمافزارهای مربوطه برنامهریزی میشود.

4. قطعه کار (Work-piece): قطعه کار یا قطعه قابل ماشینکاری، قطعهای است که قرار است در دستگاه وایرکات برش داده یا تشکیل داده شود. این قطعه ممکن است از جنس فلزی یا غیرفلزی باشد و ممکن است شامل قطعات ساختاری، قطعات دقیق، قطعات پیچیده یا قطعات سه بعدی باشد.

قطعه کار معمولاً به صورت تکیهگاه بر روی میز کار دستگاه وایرکات قرار میگیرد و به وسیلهٔ میز کار و چاک (Fixture) ثابت شده است تا به طور استوانهای یا مسطح در محورهای مختلف قرار گیرد. این قطعه باید در جایگاه وضعیت صحیح و محوری قرار بگیرد تا بتوان بهصورت دقیق و همسان بر روی آن برش انجام داد.

سامانه صنعتی شمستا بزرگترین تامین کننده قطعات، ماشین آلات و تجهیزات صنعتی در ایران می باشد. در صورتی که نیاز به خرید دستگاه برش وایرکات به صورت نو و دسته دوم هستید لطفا با کلیک بر روی کلید زیر سفارش خود را ثبت کنید.

5. میز کار (Worktable): دستگاه وایرکات دارای یک میز کار است که قطعه کار را بهصورت ثابت نگهداری میکند. این میز کار قابلیت حرکت در محورهای مختلف را دارد تا بتواند قطعه کار را در موقعیت صحیح برای برش قرار دهد.

6. ماشین اسپارک (Spark Generator): دستگاه وایرکات دارای یک ماشین اسپارک است که برقزنی و اشتعال الکتریکی بین سیم رسانا و قطعه کار را تولید میکند. این اشتعال الکتریکی باعث انجام فرآیند برش و حذف قسمتهای مورد نظر قطعه کار میشود.

7. سیستم فیلتراسیون (Filtration System): با ایجاد اشتعال الکتریکی بین سیم رسانا و قطعه کار، ذرات فلزی و ذراتی که در اثر برش قطعه کار تولید میشوند، در مخزن مایع جمع میشوند. سیستم فیلتراسیون مسئول تصفیه و پاکسازی مایع از این ذرات است تا بتوان آب دیونیزه یا محلول را مجدداً استفاده کرد.

8. کنترل آب و الکتریکی (Water and Electrical Control): دستگاه وایرکات برای کنترل جریان آب و جریان الکتریکی بین سیم رسانا و قطعه کار از سیستمهای کنترل آب و الکتریکی استفاده میکند. این سیستمها مسئول حفظ تعادل دقیق جریان الکتریکی و آب بین دو سوپاپ کنترلی هستند.

دستگاه وایرکات به کمک این اجزا تشکیل دهنده، قادر است برش دقیق و پیچیده را در قطعات فلزی و غیرفلزی انجام دهد.

سیم رسانا سیمشده (Wire EDM Wire) که در دستگاه وایرکات استفاده میشود، از جنس موادی مانند مس، مس آبکاری شده، برنج یا آلیاژهای مس تشکیل شده است. این سیم رسانا بسیار نازک و پیچیده است و به صورت متمرکز و براق در مرکز دستگاه وایرکات قرار میگیرد. قطر سیم رسانا معمولاً در حدود 0.1 تا 0.3 میلیمتر است، اما میتوان در انواع دیگری از قطرها نیز آن را یافت. این سیمها به دلیل نیاز به دقت بالا در برش و امکان برش قطعات پیچیده و دقیق، بسیار نازک و کنترل شده ساخته میشوند.در وایرکات یک سیم به عنوان سیم مصرف شونده است و سیم دیگر حرکت رفت و برگشتی را انجام می دهد. سیم های مصرف شونده بعد از هر بار مصرف باید تعویض شوند. رسانایی الکتریکی سیم های مصرف شونده بسیار مهم است.جنس سیم های مصرف شونده عمدتاً مس یا برنج با پوشش های روی و اکسید روی است و جنس سیم های رفت و برگشتی معمولاً تنگستن و مولیبدن استسیم رسانا سیمشده، از طریق رولهای خاص وارد دستگاه وایرکات میشود. در دستگاه، سیم رسانا به وسیله سیستم پیشرفته و کنترل شده از سمت بالا و پایین حرکت میکند. در هنگام برش، سیم رسانا از طریق اعمال جریان الکتریکی و اشتعال الکتریکی، قادر به برش قطعه کار میشود. سیم رسانا در هنگام برش به دقت و کنترل بالا نیاز دارد. به همین دلیل، دستگاه وایرکات با انواع سیستمها و مکانیزمهای کنترلی مجهز شده است تا بتواند سرعت حرکت و کشش سیم رسانا را با دقت بالا کنترل کند. همچنین، در صورت نیاز به برش قطعات بزرگتر یا برش با دقت بالاتر، سیمهای رسانا با قطرهای کوچکتر نیز مورد استفاده قرار میگیرند.

از فرایند وایرکات در مواقعی استفاده می شود که جزئیات اهمیت زیادی داشته باشد و فرایند برشکاری به روش های دیگر دشوار باشد. این روش برای برش قطعات با ابعاد کوچک مناسب است. همچنین برشکاری قطعات کم تیراژ با این روش صرفه اقتصادی دارد. ساخت قسمت های پیچیده قالب های مرحله و سنبه ماتریس نیز می تواند توسط دستگاه وایرکات انجام شود.از آنجایی این روش نیرو و تنش کمتری در قطعات ایجاد می کند، در نتیجه نیاز به عملیات تکمیلی را کمتر می کند و کیفیت قطعه را کاهش نمی دهد.

وایرکات در صنعت استفاده های زیادی دارد از جمله:

1. صنعت خودروسازی: در صنعت خودروسازی، وایرکات برای برش قطعات فلزی مانند شاسی، قاب جعبهگیری و قطعات ساختاری مورد استفاده قرار میگیرد. همچنین، برش قطعات فلزی پیچیدهتر مانند قطعات موتور، داشبورد و سیستمهای برقی نیز با استفاده از وایرکات صورت میگیرد.

2. صنعت هواپیمایی: در صنعت هواپیمایی، وایرکات برای برش قطعات فلزی پیچیده مانند بالها، تیغههای توربین و قطعات ساختاری هواپیما استفاده میشود. این دستگاه قابلیت برش دقیق و پیچیده را در قطعات فلزی با ضخامتها و اشکال مختلف فراهم میکند.

3. صنعت الکترونیک: در صنعت الکترونیک، وایرکات برای برش قطعات فلزی و غیرفلزی کوچک مورد استفاده قرار میگیرد. این قطعات شامل مواردی مانند پنلهای الکترونیکی، قطعات مدار چاپی (PCB) و قطعات مخابراتی میشود.

4. صنعت ماشینسازی: در صنعت ماشینسازی، وایرکات برای برش قطعات فلزی بزرگ و پیچیده مانند قطعات ماشینآلات صنعتی، قطعات خودرو و قطعات ساختاری استفاده میشود.

5. صنعت معدن: در صنعت معدن، وایرکات برای برش قطعات فلزی مانند سیمانتهها، تیغههای گیوتین

6. صنعت مجوزسازی: در صنعت مجوزسازی، وایرکات برای برش قطعات فلزی مورد استفاده قرار میگیرد. مجوزها معمولاً از قطعات فلزی ساخته میشوند که نیاز به برش دقیق و پیچیده دارند. وایرکات به عنوان یک راهکار کارآمد برای برش این قطعات استفاده میشود.

7. صنعت جواهرسازی: در صنعت جواهرسازی، وایرکات برای برش و تشکیل قطعات جواهری مانند نگینها، طلا و نقره استفاده میشود. این دستگاه قابلیت برش دقیق و همچنین ایجاد طرحهای پیچیده را در مواد قیمتی فراهم میکند.

8. صنعت فضایی: در صنعت فضایی، وایرکات برای برش قطعات فلزی پیچیده مورد استفاده قرار میگیرد. این قطعات شامل قطعات موتورهای موشک، قطعات ساختاری و قطعات مربوط به سیستمهای فضایی میشود.

9. صنعت پزشکی: در صنعت پزشکی، وایرکات برای برش و تشکیل قطعات فلزی و غیرفلزی استفاده میشود. مثالهایی از قطعات شامل ایمپلنتهای پزشکی، ابزارهای جراحی و دستگاههای پزشکی هستند.

10. صنعت هنری: در صنعت هنری و طراحی، وایرکات به عنوان یک ابزار برش و ساخت قطعات آهنربا و مجسمهسازی استفاده میشود. این دستگاه به هنرمندان امکان میدهد تا قطعات پیچیده و دقیق را با دقت برش و تشکیل دهند.

یکی از خدماتی که سامانه صنعتی شمستا ارائه می دهد خدمات برشکاری وایرکات می باشد.در صورتی که نیاز به متخصص جهت انجام فرایند برشکاری وایرکات دارید، لطفا درخواست خود را از طریق کلید زیر ثبت یا با شماره تماس 09106105867 تماس بگیرید.

برای انجام عملیات وایرکات ابتدا نقشه برش در نرم افزارهای CAD ترسیم می شود. با قرارگیری سیم وایرکات به صورت عمودی و با ارسال نقشه به دستگاه، دستورهای حرکتی بر روی محورهای X و Y اجرا می شود و قطعه برش داده می شود.

در دستگاه های وایرکات مایع دی الکتریک توسط سیستم تصفیه به وسیله فیلترهای موجود، تصفیه می شود. این فیلترها نیز باید بعد از مدتی پاکسازی شوند.به طور کلی برشکاری با وایرکات شامل مراحل زیر می باشد:

برشکاری با استفاده از دستگاه وایرکات مراحلی دارد که به طور کلی شامل موارد زیر میشود:

1. آمادهسازی قطعه کار: قطعه کار باید قبل از شروع برشکاری به طور دقیق آماده شود. این شامل تثبیت قطعه کار در دستگاه و تنظیمات مورد نیاز برای محورهای حرکتی است.

2. برنامهریزی و برنامه نویسی: برای انجام برشکاری، برنامهای برای دستگاه وایرکات باید تهیه شود. این برنامه شامل مسیر حرکت سیم رسانا، سرعت حرکت، تنظیمات الکتریکی و سایر پارامترهای مورد نیاز است.

3. تنظیم دستگاه: پس از برنامهریزی، دستگاه وایرکات باید برای شروع برشکاری تنظیم شود. این شامل تنظیم و کنترل سرعت حرکت سیم رسانا، فشار آب و تنظیمات دیگر مربوط به دستگاه است.

.jpg)

4. شروع برشکاری: با تنظیمات صحیح، دستگاه وایرکات آماده شروع برشکاری است. سیم رسانا به طور دقیق بر روی قطعه کار حرکت میکند و با استفاده از جریان الکتریکی و اشتعال الکتریکی، برش را در قطعه ایجاد میکند. همچنین، آب جاری به عنوان ماده خنککننده و پاککننده استفاده میشود.

5. کنترل و نظارت: در طول عملیات برشکاری: نیاز است به طور مداوم عملکرد دستگاه و پارامترهای مربوطه را کنترل کرد و نظارت داشت. این شامل نظارت بر سرعت حرکت سیم رسانا، جریان الکتریکی، تنظیمات دیگر دستگاه و پارامترهای مربوط به برش است. همچنین، باید مطمئن شوید که عملکرد دستگاه در حالت عادی قرار دارد و هیچ خطری برای دستگاه و عملیات برشکاری وجود ندارد.

6. پایان عملیات برشکاری: پس از اتمام عملیات برشکاری، سیم رسانا قطع میشود و قطعه برشداده شده از دستگاه خارج میشود. قطعه باید از برشکاریهای اضافی و مواد آبی پاک شود و به منظور اعمال پسپردازشهای لازم به بخش مورد نیاز ارسال شود.

7. پسپردازش: بعد از برشکاری، قطعه کار نیاز به پسپردازش دارد. این شامل مراحل مانند تمیزکاری، اندازهگیری دقیق ابعاد، حذف احتمالی ابرتراشها و تراشهای اضافی، اعمال پوششهای محافظتی و سایر فرآیندهای نهایی است.

8. بازبینی و کنترل کیفیت: در نهایت، قطعه باید بازبینی و کنترل کیفیت شود. این شامل ارزیابی ابعاد و هندسه، بررسی کیفیت سطح، تستهای غیرمخرب و سایر روشهای کنترل کیفیت است. در صورت لزوم، قطعه ممکن است به مرحله بازتعریف برگردد تا مشکلات رفع شوند یا تغییرات لازم انجام شود.

*نکته:

در مورد دستگاه وایرکات و به طور کلی دستگاه های تخلیه الکتریکی سرویس و تعمیرات دوره ای اهمیت بسیار ویژه ای دارد که می تواند عمر دستگاه را افزایش دهد.

با توجه به شرایط امروزه و پیشرفت تکنولوژی و استفاده از آن در همه امور از جمله بخش صنعت و خدمات صنعتی، پر واضح است هر کسب و کاری که امروز به فکر حضور در اینترنت و معرفی خود در این عرصه نباشد، به زودی منسوخ شده و ارزش و اعتبار و تقاضای کار خود را از دست خواهد داد.

امیدواریم اطلاعاتی که در این مقاله در اختیار کاربران قرار دادیم مفید واقع شده باشد.