بلبرینگ (Ball Bearing) یکی از قطعات بسیار کاربردی در ماشین آلات و تجهیزات مورد استفاده در انواع صنایع مثل خودروسازی، ماشین سازی، هواپیماسازی و ... است. این قطعه کاربردی در بسیاری از لوازم روزمره مثل لوازم خانگی و صندلی های چرخان مورد استفاده قرار می گیرد. عملکرد بلبرینگ های صنعتی به قدری دارای اهمیت است که بسیاری ساخت آن را یکی از مهم ترین اختراعات بشر می دانند. زیرا استفاده از این قطعه در دستگاه های مختلف موجب راحتی زندگی برای بسیاری از انسان ها شده است.

آنچه در این مقاله درباره بلبرینگ بیان شده است :

1- بلبرینگ چیست؟

2- اجزای تشکیل دهنده بلبرینگ

3- آلیاژهای مورد استفاده در بلبرینگ

4- انواع بلبرینگ

5- کاربرد های بلبرینگ در صنعت

کلمه Ball Bearing از دو بخش Ball به معنای ساچمه غلتکی (گوی) و Bearing به معنای تحمل نیرو و بار تشکیل شده است. پس همان طور که از اسم این قطعه برمی آید، بلبرینگ قطعه ای است با خاصیت غلتان که توانایی تحمل بار و نیرو را دارد. بلبرینگ ها در واقع نوعی از یاتاقان های تماسی چرخشی هستند و از یاتاقان ها در تجهیزات و دستگاه هایی استفاده می شود که حالت دورانی داشته باشند و همواره در گردش باشند.

بلبرینگ ها در دستگاه هایی مثل چرخ های خودرو به این دلیل مورد استفاده قرار می گیرند که می توانند مانع ایجاد اصطکاک و سایش سطوح در حال چرخش روی هم شوند. بلبرینگ ها با کاهش میزان اصطکاک و سایش میان این سطوح مانع از ایجاد گرما می شوند و به افزایش عمر قطعات کمک می کنند. برای مثال در قسمت های مختلف یک خودرو بلبرینگ های متنوعی نقش ایفا می کنند؛ از جمله این بلبرینگ ها می توان به بلبرینگ های فرمان، چرخ، دینام، پلوس و اکسل اشاره کرد. از طرفی خاصیت تحمل بار بلبرینگ ها موجب شده است تا علاوه بر کاهش اصطکاک موجب بهبود انتقال قدرت بین قطعات بشود.در محل هایی که نیاز به مقاوت بالایی باشد به جای بلبرینگ از رولبرینگ استفاده می شود.

بلبرینگ ها می توانند نیروهایی که در راستای شعاعی و یا محوری وارد می شوند را تحمل کنند و هر نوعی از بلبرینگ ها توانایی تحمل مقدار مشخصی از نیروها را دارد. در نتیجه ساخت ماشین آلات به کمک بلبرینگ ها از طرفی موجب افزایش عمر ماشین ها می شود و فرسودگی آن ها را به تعویق می اندازد؛ از طرف دیگر عملکرد آن ها را بهبود می بخشد. تولیدکننده های بلبرینگ می توانند انواع مختلف این قطعه را با توجه موارد مصرف بلبرینگ، تولید کنند.

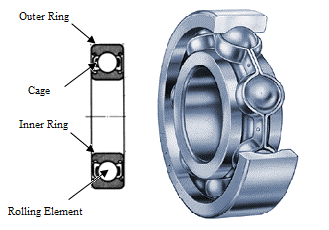

در داخل یک بلبرینگ یک سری از اجزا وجود دارد که هر کدام وظیفه و ویژگی مشخصی دارند. چهار جزء اصلی بلبرینگ ها عبارتند از :

.png)

می توان گفت این بخش اصلی ترین قسمت بلبرینگ ها است که از دو بخش داخلی و خارجی تشکیل شده است. در داخل بلبرینگ ساچمه های در حال حرکت توسط رینگ ها نگه داشته می شود که عمدتاً جنس رینگ ها فولاد آلیاژی است. انتخاب جنس کنس ها بسته به کاربرد بلبرینگ می تواند تغییر کند. به این صورت در بلبرینگ های مورد استفاده در صنعت خودرو ممکن است کنس ها به جهت کاهش وزن بلبرینگ از جنس پلاستیک ساخته شوند که در این صورت مقاومت حرارتی کمتری نسبت به نوع فولادی دارند.

ساچمه ها اجزایی هستند که در داخل بلبرینگ می غلتند (حول مرکز خود می چرخند) و حرکت بلبرینگ را میسر می کنند. ساچمه ها اجزایی هستند که در داخل بلبرینگ به دلیل ماهیت غلتشی که دارند، می توانند در برابر نیرو و بار وارد شده مقاومت کنند. این ساچمه ها در اشکال گوناگون وجود دارند؛ اما شناخته شده ترین آن ساچمه گرد است. انواع دیگری مثل سوزنی، استوانه ای، مخروطی و بشکه ای نیز وجود دارند که کاربرد کمتری نسبت به نوع گرد دارند. جنس ساچمه ها می تواند از آلیاژ فولادی کروم دار، سرامیک و یا پلاستیک باشند.

قفسه یا کیج بخشی است که مانع تماس ساچمه ها با هم می شود و حرکت آن ها را هدایت می کند. به عبارتی کیج ساچمه ها را در بر می گیرد. کیج ها انواع مختلفی دارند. یک نوع آن که به آن قفسه جامد می گویند از طریق ماشین کاری ساخته می شود و از جنس فولاد و برنج می باشد. نوع دیگر آن کیج پلیمری است که به کمک فرایند تزریق پلاستیک تولید می شود. در نهایت نوع سوم آن قفسه های پرس شده هستند و از ورق های برنجی و فولادی ساخته می شوند. انتخاب جنس این جزء می تواند در عملکردهای دمایی و صدایی و مکانیکی بلبرینگ تأثیرگذار باشد.

قطعه ای است که بین رینگ و قفسه قرار گرفته است و مانع از ایجاد نشتی می شود و از خروج روغن به درون کیج و میان رول ها جلوگیری می کند. هم چنین این قطعه از بلبرینگ در مقابل نفوذ آب نیز محافظت می کند. کاسه نمدهای مورد استفاده در بلبرینگ ها در دو نوع تماسی و غیر تماسی وجود دارند. در نوع تماسی کاسه نمد با کنس داخلی در تماس است و در نوع غیر تماسی کاسه نمد تماسی با حلقه داخلی ندارد. برای تولید کاسه نمدها بسته به کاربرد و درجه حرارت محیط کاری، از انواع مختلفی از پلیمرهای الاستومر استفاده می شود. از طرفی درجه حرارت یکی از مهم ترین فاکتورهایی است که در تعیین طول عمر و جنس کاسه نمد تأثیرگذار است. جهت کسب اطلاعات بیشتر می توانید مقاله کاسه نمد چیست؟ را بخوانید.

برای ساخت بلبرینگ ها و انتخاب مواد سازنده آن ها باید عوامل مختلفی سنجیده شود. برای مثال میزان سختی و خواص سایشی ماده مورد استفاده، دمای کاری بلبرینگ و استحکام مورد نیاز برای آن از مواردی هستند که در ساخت بلبرینگ و انتخاب مواد آن باید مورد توجه قرار بگیرند. برای مثال برای اجزای کیج، رینگ و ساچمه ها از فولادهای کروم دار بسیار سخت استفاده می شود. استفاده از این نوع فولاد به دلیل مقاومت سایشی مناسب آن است. هنگامی که نیاز به مقاومت خوردگی بالا باشد، از فولادهای سخت شونده سطحی استفاده می شود؛ اما ضعف آن ها استحکام پایین تر در مقابل اعمال نیرو است. از سویی دیگر هر جا نیاز به وزن سبک و عملکرد بهتر در سرعت و دماهای بالا باشد، می توان از سرامیک استفاده کرد. به صورت کلی استانداردهایی برای تولید بلبرینگ ها وجود دارد. اکثر تولید کنندگان از دو استاندارد AISI 52100 و AISI 420 برای ساخت بلبرینگ ها استفاده می کنند.

معروف ترین نوع بلبرینگ موجود در صنعت، بلبرینگ شیار عمیق است. در این نوع از بلبرینگ یک شیار عمیق دایره ای در هر رینگ وجود دارد. تحمل زیاد بارهای شعاعی به همراه تحمل کم نیروهای محوری توسط این شیار به بلبرینگ داده می شود. در این نوع از بلبرینگ، رینگ داخلی هم مرکز با رینگ خارجی قرار می گیرد. در بلبرینگ شیار عمیق، از طریق پرس کاری ورق های فولادی و برنجی، قفسه های (کیج) دو تکه ساخته می شوند و نیمه های کیج از طریق پرچ به هم متصل می شوند. در بلبرینگ شیار عمیق بسته به کاربرد ممکن است از قفسه های پلاستیکی نیز استفاده شود. در بلبرینگ شیار عمیق دو ردیفه امکان مقاومت در برابر بارهای خمشی نیز وجود دارد.بلبرینگ شیار عمیق در سه نوع یک ردیفه، دو ردیفه و سیار از جنس فولاد زنگ نزن وجود دارد. لازم به ذکر است که در بلبرینگ شیار عمیق امکان گریس کاری مجدد وجود ندارد. بلبرینگ های شیار عمیق در ماشین الات ساختمانی، خودروسازی، کشاورزی و ... بسیار پرکاربردتر هستند.

در این بلبرینگ که بار محوری و شعاعی را به صورت همزمان تحمل می کند، رینگ های داخلی و خارجی با هم به طور نسبی جابجا می شوند. ساختار بلبرینگ تماس زاویه ای تقریباً مانند بلبرینگ شیاری است و تنها تفاوت آن ها رینگ داخلی و خارجی و حرکت زاویه ای بین رینگ ها است. انواع مختلف 15، 25 و 40 درجه از این نوع بلبرینگ تولید می شود. در این نوع بلبرینگ با افزایش زاویه تماس زاویه ای توانایی تحمل نیروی محوری بیشتر و توانایی تحمل نیروی شعاعی کمتر می شود. مهم ترین کاربردهایی که بلبرینگ تماس زاویه ای دارد در گیربکس خودرو، دستگاه تراش و فرز CNC و ... است.

.jpg)

بلبرینگ های خود تنظیم می توانند به طور خودکار با شفت تنظیم شوند. این بلبرینگ ها یک حلقه بیرونی مشترک به همراه دو ردیف ساچمه دارند. این بلبرینگ ها در ماشین آلات کشاورزی، نوار نقاله ها و تجهیزاتی که ممکن است پس از مدتی تغییر زاویه دهند و منحرف شوند، کاربرد دارند.

.jpg)

این نوع بلبرینگ که به دو دسته یک طرفه و دو طرفه تقسیم بندی می شود، توانایی تحمل نیروهای محوری را دارد. نوع یک طرفه آن بر خلاف نوع دو طرفه که نیروی محوری از بالا و پایین را تحمل می کند، تنها می تواند نیروی محوری از یک سمت را تحمل کند.

این نوع از بلبرینگ ها که از جنس سرامیک های محکمی مثل زیرکونیا یا نیترید سیلیکون هستند، به دلیل خواص منحصر به فردی که دارند، در صنایعی مانند هوافضا، تولید خودرو و موتورسیکلت های مسابقه ای و موتورهای برق صنعتی کاربرد دارند. این نوع بلبرینگ ها به دلیل جنس سرامیکی که دارند، عایق الکتریسیته و مقاوم در برابر خوردگی، سایش و دمای بالا هستند. هم چنین آن ها می توانند با هزینه تولید کمتر و وزن سبک تر، طول عمر مفید بیشتری را هم داشته باشند.

.jpg)

همان طور که از اسم آن ها بر می آید، جنس بدنه بلبرینگ های هیبریدی فولادی است و ساچمه های آن از جنس سرامیک است. این بلبرینگ ها در تجهیزات و ماشین آلاتی که نیازمند سرعت بالا، سایش کم و طول عمر بیشتر هستند، کاربرد بیشتری دارند. میزان سختی ساچمه های سرامیکی نسبت به فولاد بیشتر است و به دلیل اینکه چرخش سریع تری نسبت به ساچمه های فولادی دارند، اصطکاک کمتری در حرکت بلبرینگ ایجاد می شود. بلبرینگ های هیبریدی در تجهیزات آزمایشگاهی، موتورهای الکتریکی، صنعت هوافضا و ... کاربرد زیادی دارند.

.jpg)

بلبرینگها بهعنوان یکی از اجزای کلیدی در بسیاری از ماشینآلات و تجهیزات صنعتی، نقش حیاتی در عملکرد صحیح و طول عمر دستگاهها دارند. انتخاب بلبرینگ مناسب به عوامل مختلفی از جمله اندازه، نوع و شماره بلبرینگ بستگی دارد. اما فهمیدن اطلاعات فنی و کدهای حکشده روی بلبرینگ برای بسیاری از افراد ممکن است چالشبرانگیز باشد.لذا نحوه خواندن کدهای بلبرینگ می تواند در انتخاب بهتر این قطعه مهم کمک شایانی داشته باشد.

صنعت خودرو: بلبرینگ ها در صنعت خودروسازی کاربردهای بسیاری دارند. بلبرینگها باعث کاهش اصطکاک و سایش بین قطعات، افزایش عمر مفید قطعات، بهبود کارایی و کاهش مصرف انرژی و بهبود راحتی و ایمنی خودرو میشونداز جمله کاربردهای بلبرینگ در خودرو سازی می توان به موارد زیر اشاره کرد:

1- چرخها: بلبرینگها درون سیستم ترمز و سیستم آویز خودرو استفاده میشوند. آنها به چرخها کمک میکنند تا به راحتی و با حداقل اصطکاک و سایش، بچرخند.

2- موتور: بلبرینگها در درون موتور خودرو نصب میشوند تا به قطعات مختلف موتور مانند میلهها و شفتها کمک کنند که به صورت صحیح و بدون ایجاد اصطکاک، چرخش کنند.

3- جعبه دنده: بلبرینگها در سیستم جعبه دنده خودرو استفاده میشوند تا به دندهها کمک کنند به طور صحیح و با حداقل اصطکاک و سایش به یکدیگر متصل شوند.

4- محورها و آهنرباها: بلبرینگها در محورها و آهنرباهای خودرو نصب میشوند تا حرکت چرخشی صحیح و بدون ایجاد اصطکاک را فراهم کنند.

صنعت هوایی : در صنعت هوافضا نیز باید از بلبرینگ های متناسب با شرایط هوایی و دمایی خاص استفاده شود تا عملکرد ماشین آلات به مخاطره نیفتد.

صنعت فولاد: در صنعت فولاد ماشین آلات و تجهیزات بسیاری وجود دارد مکانیزم چرخش در آن ها وجود دارد و در آن ها از انواع بلبرینگ ها استفاده شده است.به طور مثال:

1- ماشینآلات فولادسازی: در صنعت فولاد، بلبرینگها در ماشینآلات مختلفی مانند کورهها، آسیابها، پرسها، مخازن آب و غیره استفاده میشوند. آنها به قطعات مکانیکی مختلف در این ماشینآلات کمک میکنند تا به طور صحیح و با حداقل اصطکاک و سایش حرکت کنند.

2- نقل و انتقال قدرت: در سیستمهای نقل و انتقال قدرت در صنعت فولاد مانند انتقال حرکت از موتورها به قطعات مکانیکی، بلبرینگها استفاده میشوند. آنها به شفتها و میلهها کمک میکنند که به صورت صحیح و با حداقل اصطکاک و سایش، چرخش کنند.

3- سیستمهای جریان سیالات: در صنعت فولاد، بلبرینگها در سیستمهای جریان سیالات مانند پمپها، کمپرسورها، والوها و سیستمهای هیدرولیک استفاده میشوند. آنها به قطعات متحرک در این سیستمها کمک میکنند تا به صورت صحیح و با کمترین اصطکاک جابجا شوند.

صنعت کشاورزی: در ماشین آلات مورد استفاده در صنعت کشاورزی مانند موتورهای پمپ آب، کمباین ها و ... نیز استفاده از بلبرینگ ها تأثیر زیادی در بهره وری تولید داشته است.

می توان گفت هیچ صنعتی وجود ندارد که از بلبرینگ متناسب با نیاز و عملکرد آن مجموعه استفاده نشود. صنایعی مانند مواد غذایی، چاپ، نظامی و ... همگی نمونه ای از این صنایع هستند.