فولاد (steel) آلیاژی است که از ترکیب آهن و درصدی کربن با عناصری مانند کروم، نیکل، مولیبدنیوم و ... به دست می آید. این آلیاژ به دلیل خواص فوق العاده ای مانند استحکام کششی بسیار بالا، مقاومت در برابر خوردگی، چکش خواری و انعطاف پذیری و... به یکی از پرکاربردترین فلزات دنیا تبدیل شده است. این آلیاژ با ترکیب شدن با دیگر عناصر و انجام عملیات حرارتی، خواص مناسبی را برای هر کاربردی پیدا می کند و می توان با انتخاب آلیاژ مناسب، از آن در هر وضعیتی استفاده کرد.

آنچه در این مقاله در مورد فولاد خواهید خواهید:1- فولاد چیست؟

2- فولاد چه خواصی و ویژگی هایی دارد؟

3- فرایند فولاد سازی به چند طریق انجام می شود؟

4- انواع فولاد شامل چه مواردی است؟

5- فولاد چه مزیت هایی نسبت به سایر آلیاژها دارد؟

6- فولاد در صنعت چه کاربردهایی دارد؟

7- جایگاه صنعت فولاد در ایران چگونه می باشد؟

8- چگونه می توان به مراکز و شرکت های فولادی دسترسی داشت ؟

9- چگونه می توانیم با متخصصان فولادی ارتباط مستقیم داشته باشیم؟

به طور کلی فولاد از ترکیب آهن و کربن و چند عنصر دیگر مانند نیکل، منیزیم، منگنز و .... به وجود آمده که درصد کربن آن می تواند تا 2.1 درصد متغییر باشد. مهم ترین عنصر این آلیاژ آهن است، به طوری که اگر میزان آهن موجود در این آلیاژ زیر 50 درصد باشد، دیگر این آلیاژ، فولاد نیست. همچنین اگر به آلیاژی از آهن و کربن برخوردید که بیش از این مقدار کربن در آن وجود داشت، آن آلیاژ فولاد نیست بلکه چدن است. یکی از مهم ترین آلیاژهای تولیدی بشر در طول تاریخ قطعا فولاد است. امروزه این آلیاژ پرکاربردترین آلیاژ صنعتی جهان است و کمتر صنعتی را می توان یافت که فولاد در آن تاثیر مستقیم نداشته باشد. شروع کار صنعت فولاد در ایران به چهارده قرن قبل از میلادمسیح بازمی گردد اما پیشرفت و فراگیرشدن این صنعت در قرن اخیر رخ داده است.

وقتی اسم فولاد را می شنویم، اولین چیزی که به ذهنمان میآید استحکام بسیاربالای این آلیاژ است، اما مطمئناً این نکته به تنهایی دلیل کافی برای این حجم از مصرف فولاد در صنعت نیست پس به اختصار به بیان خواص فولاد که باعث تبدیل شدن این آلیاژ به پرمصرف ترین آلیاژ دنیا شده است می پردازیم:

علاوه بر نکات ذکرشده یکی از مهمترین خواص فولاد این است که با استفاده از عملیات حرارتی میتوان خواص مختلفی را به این آلیاژ بخشید و آن را برای کاربرد موردنظر خود شخصی سازی کرد.

همانطور که گفته شد فولاد سازی از هزاران سال پیش به روشهای سنتی انجام میگرفت اما فرآیند فولادسازی از قرن چهارده میلادی تجاری سازی شد. در ابتدا که صنعتگران به اهمیت فولاد پی برده بودند، با استفاده از روشهای سنتی به تولید فولاد می پرداختند اما در قرن نوزدهم با استفاده از تکنولوژی توانستند به روش های نوینی برای تولید این آلیاژ کاربردی برسند که تحولی عظیم در این صنعت به وجود آورد.

امروزه فرآیندهای تولید فولاد به دو قسمت تقسیم می شوند:

1- فرآیندهای اولیه : این فرآیندها به دو صورت انجام می گیرند:

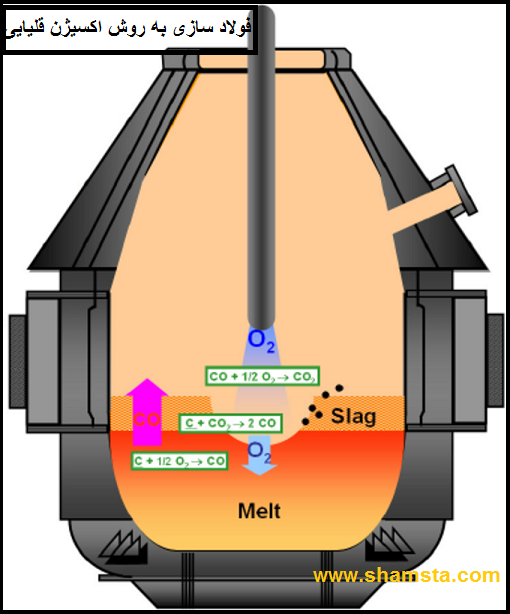

این روش اساس کار فرآیند فولادسازی است که در آن، درون چدن پرکربن اکسیژن دمیده میشود که با کاهش کربن در چدن، آن را به فولاد تبدیل مینماید. دلیل قلیایی نامیدن این روش، ماهیت شیمیایی مواد نسوز این فرآیند چون اکسید کلسیم و اکسید منیزیم است.

این روش در اواسط قرن بیست میلادی توسط رابرت دورر به دست آمد و انقلابی را در حوزه تولید فولاد رقم زد که نرخ تولید فولاد را به شدت افزایش داد. در این روش اکسیژن با خلوص بالا با فلز منتقل می شود و با کربن و دیگر عناصر ترکیب شده و آنها را از آلیاژ خارج میکند. در تمام زمان دمش اکسیژن، به آلیاژ آهک اضافه میکنیم تا ناخالصی ها را از آلیاژ نهایی جدا کند. پس از جداکردن ناخالصی، آلیاژ مذاب به پاتیل ریخته میشود تا فرآیند ثانویه برروی آن انجام گیرد.

فولادسازی با کوره قوس الکتریکی(electric arc furnace)

در این روش از قراضه آهن و آهن احیا شده به طور مستقیم برای تولید فولاد استفاده می شود. در این روش قراضه آهن و آهن احیاشده در کوره با استفاده از قوس الکتریکی ذوب میشوند. برای کمک به ذوب شدن آهن موجود گاهی از مشعل های گازی در کوره استفاده می کنند. این کوره ها توانایی تولید بالغ بر صد تن فولاد در هر ساعت را دارا هستند. از این فرآیند برای تولید آلیاژهای بسیار باکیفیت مانند فولاد ضدزنگ و فولاد کم آلیاژ استفاده می کنند، دلیل این مهم این است که در این فرآیند می توان کنترل دقیقی بر روی میزان ناخالصی و ساختار شیمیایی فولاد تشکیل شده داشت.

.jpg)

مکانیزم کار در فرآیند فولادسازی با استفاده از کوره قوس الکتریکی به این شکل است که سه الکترود گرافیتی اطراف کورهای با سقف متحرک قراردارند. قراضه های آهن از بالا و با کنار رفتن سقف به کوره اضافه شده و پس از پرشدن کوره، سقف بسته شده و الکترودها زیر کوره قرار میگیرند. با القاء جریان الکتریکی، قوس الکتریکی ایجاد میشود و گرمای شدیدی را تولید میکند که این گرما، باعث ذوب قراضه های آهن میشود و پس از افزودن آهک و اکسیژن، نمونه گیری انجام شده و آلیاژ مذاب تولید شده وارد پاتیل می شود تا فرآیند ثانویه برروی آن انجام پذیرد.

2- فرآیندهای ثانویه

در این مرحله با توجه به نوع فولاد موردنیاز، عملیات حرارتی مناسب بر روی آلیاژ درون پاتیل انجام می گیرد که این عملیات می تواند شامل افزودن آرگون، اکسیژن کشی، تزریق پودر و ... باشند. برای رسیدن به فولاد با گرید بالا باید چندمورد از این عملیات ها را باهم ترکیب کرد.

روش های مختلفی برای دسته بندی فولاد وجود دارد، برای مثال می توان فولاد را از نظر شکل به شمش های فولادی، ورق های فولادی و .... و همچنین از نظر عملیات حرارتی به آنیل شده و تمپر شده و ... تقسیم کرد. روش های دیگری نیز برای دسته بندی این آلیاژ وجود دارد که مهم ترین آن از نظر ترکیبات شیمیایی است. فولاد از این نظر به چهار دسته تقسیم میشود:

که خود به سه زیرگروه تقسیم می شود:

فولاد کم کربن : پرکاربردترین نوع فولاد است که بیشترین میزان کربن آن 0.3 درصد است.

فولاد کربن متوسط : درصد کربن این نوع فولاد بین 0.3-0.6 درصد است و از استحکام بالاتری نسبت به فولاد کم کربن برخوردار است.

فولاد پرکربن : پراستحکام ترین نوع فولاد کربنی است و درصد کربن آن بین 0.6-1.5 درصد است که برای ضرب سکه از آن استفاده میشود.

یکی از راه های بهبود خواص فیزیکی و شیمیایی فلزات، آلیاژ کردن آنها با دیگر عناصر است. به همین دلیل با افزودن برخی عناصر مانند کبالت، مولیبدنیوم، وانادیم، تنگستن و ... به فولاد میتوان خواص فیزیکی و شیمیایی این آلیاژ را بهبود بخشید. عموما با افزودن این عناصر به فولاد و انجام عملیات حرارتی میتوان استحکام و سختی و مقاومت به خوردگی این آلیاژ را افزایش داد.

فولاد آستنیتی : پرکاربردترین نوع فولاد ضدزنگ، فولاد آستنیتی است که از ترکیب نیکل و کروم با فولاد به دست می آید. این نوع آلیاز که درصد کروم آن تقریبا 18 درصد و درصد نیکل آن به تقریب 8 درصد است، در برابر خوردگی بسیار مقاوم است.

فولاد فریتی : این نوع فولاد ضدزنگ که در آن از ترکیب 14-17 درصد کروم با فولاد و مقادیر کمی مولیبدنیوم و تیتانیوم استفاده شده است، قابلیت چکشخواری و شکل پذیری بسیار بالایی دارد و میتوان از آن برای افزایش استحکام استفاده کرد.

فولاد مارتنزیتی : در این نوع از فولاد ضدزنگ که خاصیت مغناطیسی دارد، درصد کروم بین 12-14 درصد است. فولاد مارتنزیتی قابلیت سختکاری دارند و با انجام عملیات حرارتی میتوان به استحکام آن افزود.

از مهمترین مزیت های فولاد به سایر آلیاژها می توان به موارد زیر اشاره کرد:

یکی از مهمترین کاربردهای فولاد، استفاده از آن در صنایع خودروسازی است به طوریکه امروزه بیش از پنجاه درصد هر خودرو از فولاد ساخته شده است. به دلیل چگالی مناسب فولاد استفاده از آن در خودروها باعث کاهش وزن و در نتیجه بهینه سازی مصرف سخت میشود که این مهم، یکی از اصلی ترین دلایل استفاده از این آلیاژ در صنعت خودروسازی است. بدنه خودرو یکی از قسمتهایی است که در آن باید از ورقه های فولادی استفاده کرد تا طراحی خودرو با حداقل وزن ممکن انجام شود.

امروزه یکی از بزرگترین کاربردهای فولاد، که بیش از پنجاه درصد مصرف فولاد در جهان را ازآن خود کرده است، صنعت ساخت و ساز است. امروزه، فولاد به دلیل تنوع بالا، قابلیت مونتاژ سریع، هزینه ساخت پایین و از همه مهمتر استحکام بسیار بالا تبدیل به انتخاب اول ساختمان سازان شده است. در این صنعت از قالبهای فولادی برای شکل دهی دیوارهای بتنی استفاده میشود.

با اطمینان میتوان گفت تمام بخش های انرژی، به دلیل ویژگیهای فولاد نیازمند گونه های مختلف این آلیاژ میباشند. برای مثال برج های لوله های بلندی که در ساخت توربینهای بادی کاربرد دارند از فولاد ساخته میشوند، ستونهای برق سکوهای نفتی از فولاد ساخته میشوند و حتی در پنلهای خورشیدی و مبدلهای حرارتی نیز از فولاد به عنوان ماده اصلی سازنده استفاده میشود.

فلزی که بیشترین کاربرد را در حوزه پزشکی دارد، فولاد ضدزنگ است. از این آلیاژ به دلیل ماهیت ضدباکتری، غیرخورندگی، قابل بازیافت بودن و کاهش خطر عفونت در ساخت تخت بیمارستان، ویلچر، ایمپلنت دندان و حتی دریچه قلب مصنوعی استفاده میشود.

یکی از کاربردهای مهم فولاد، صنعت بسته بندی است. دلیل استفاده از این آلیاژ در این صنعت آن ویژگی فولاد است که می تواند از کالای بسته بندی شده، در برابر هوا، آب و نور مراقبت کند و باتوجه به بازیافت پذیر بودن این آلیاژ، ضرری هم متوجه محیط زیست نخواهد بود.

علاوه بر مصارف ذکر شده فولاد در صنعت کشتی سازی، صنعت نفت، صنعت لوازم خانگی، صنعت معماری و بسیاری از صنایع دیگر کاربرد دارد.

.jpg)

همانطور که گفته شد به دلیل کاربردهای فراوانی که انواع فولاد در صنایع مختلف ازجمله ساخت و ساز، خودروسازی، پزشکی و ... دارند، صنعت فولاد یکی از مهمترین صنایع حال حاضر دنیاست به طوریکه نرخ رشد مصرف فولاد در یک کشور، رابطه مستقیم با نرخ رشد اقتصادی آن کشور دارد. در سال های گذشته صنعت فولاد در ایران، رشد چشمگیری را داشته و با تولید 28میلیون تن در سال گذشته توانسته علاوه بر، برآورده کردن نیاز صنایع داخل کشور، رتبه دهم صادرات این آلیاژ ارزشمند در جهان را نیز کسب کند. با افزایش مصرف فولاد در کشورهای درحال توسعه، می توان آینده این آلیاژ را روشن ارزیابی کرد و درصورت استفاده حداکثری ازمنابع توسط تولیدکنندگان فولاد با توجه به منابع ارزشمند موجود درکشور، این صنعت میتواند به ایجاد رونق اقتصادی در کشور کمک شایانی کند.

دسترسی به شرکت ها و مراکز فولادی و یافتن شرکت های متخصص در زمینه تولیدات خاص فولادی در ایران کار بسیار دشواری است . سامانه جامع صنعتی شمستا با فراهم کردن بستری مناسب و راه اندازی 4 نمایشگاه آنلاین این شرایط را برای صنعتگران و متقاضیان فراهم کرده تا بتوانند بی واسطه با این شرکت ها در ارتباط باشند. در نمایشگاه مجازی صنعتگران و خدمات صنعتی فرصتی فراهم شده است تا تولیدکنندگان و سازندگان در زمینه های مختلف به معرفی شرکت بپردازند و در صفحه ای که به آنها اختصاص داده می شود که میتوانند رزومه شرکت، نمونه محصولات تولیدی و آدرس و لینک سایت شرکت خود را قرار دهند. در سامانه جامع صنعتی شمستا شرکت های فولادی هم چون فولاد غدیر ایرانیان، صنایع فولاد پیمان آلیاژ یزد و ... و شرکت های تولید کننده قطعات فولادی هم چون قالب سازان مشهد ، الکتروکویر و... عضو می باشند. در صورتی که تمایل دارید لیست شرکت ها، مراکز فولادی و تولید کنندگان فولادی را مشاهده کنید لطفا بر روی لینک شرکت ها و مراکز فولادی کلیک کنید.

گاها شرایطی ایجاد می شود که نیارمند مشاوره و ارتباط با متخصصان خبره و باتجربه هستیم و علاوه بر عدم شناخت کافی، دسترسی لازم به آنها را نیز نداریم. شمستا بانک اطلاعات صنعتی ایران نیز برای رفع این مشکل با راه اندازی بخش متخصصان، سازندگان، محققان و مدرسان امکان ارتباط با متخصصان باتجربه ایرانی را از سراسر کشور فراهم نموده است. اگر در زمینه فولاد به دنبال مشاورانی خبره هستید می توانید از سامانه شمستا کمک بگیرید. از جمله شرکت بزرگی که در زمینه تجهیز و استقرار انواع پایلوت های مختلف در حوزه آهن و فولاد فعالیت دارند و عضو این سامانه نیز است شرکت فناوری و پژوهش سهند آهن و فولاد خاورمیانه (mistr) می باشد هم چنین اگر نیازمند ارتباط با متخصصان و سازندگان فولادی جهت طراحی و ساخت قطعات و دستگاه هستید از طریق کلیک بر روی لیست متخصصان فولادی می توانید بی واسطه با آن ها ارتباط بگیرید.