ذغالهای صنعتی گرافیتی یا الکترودهای گرافیتی یکی از اجزای حیاتی در بسیاری از فرآیندهای صنعتی مدرن به شمار میروند. این مواد به دلیل ویژگیهای منحصر به فرد خود از جمله رسانایی الکتریکی بالا، مقاومت در برابر حرارت، و دوام بسیار زیاد در محیطهای شدیداً صنعتی، در بخشهای گوناگون از جمله صنعت فولاد، ریختهگری، و فرآیندهای شیمیایی به کار میروند. در این مقاله به بررسی عمیقتر ذغالهای صنعتی گرافیتی، ویژگیها، مزایا و کاربردهای مختلف آنها در صنایع گوناگون خواهیم پرداخت.

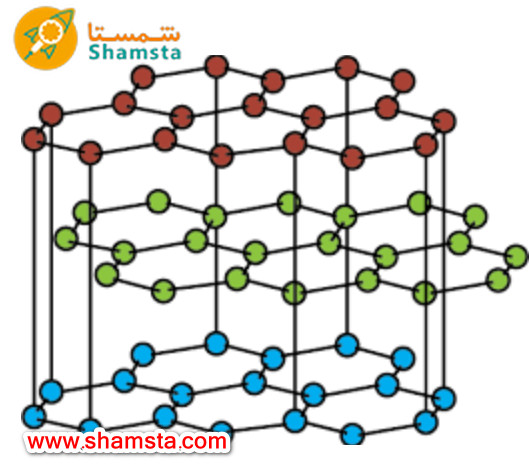

ذغالهای صنعتی گرافیتی یا الکترودهای گرافیتی قطعاتی از جنس گرافیت هستند که به عنوان رسانای الکتریکی در فرآیندهایی که نیاز به انتقال جریانهای الکتریکی بالا دارند، استفاده میشوند. این الکترودها معمولاً در کورههای قوس الکتریکی (Electric Arc Furnaces - EAF) که برای ذوب فلزات و تولید فولاد استفاده میشوند، نقش بسیار مهمی دارند. همچنین، در سایر فرآیندهای صنعتی نظیر ریختهگری و تولید آلومینیوم نیز مورد استفاده قرار میگیرند.گرافیت بهطور طبیعی از اتمهای کربن تشکیل شده است که در ساختاری لایهای به هم متصل هستند. گرافیت دارای ساختار بلوری لایهای است که ویژگیهای منحصر به فرد آن را تعیین میکند. در این ساختار، هر لایه از گرافیت از اتمهای کربن تشکیل شده است که به شکل ششضلعی به هم متصل هستند. این ساختار ششضلعی یکی از مهمترین ویژگیهای ساختاری گرافیت به شمار میآید.این ساختار به گرافیت ویژگیهای خاصی مانند رسانایی الکتریکی بالا، مقاومت حرارتی، و پایداری شیمیایی میبخشد که برای کاربردهای صنعتی ضروری هستند.

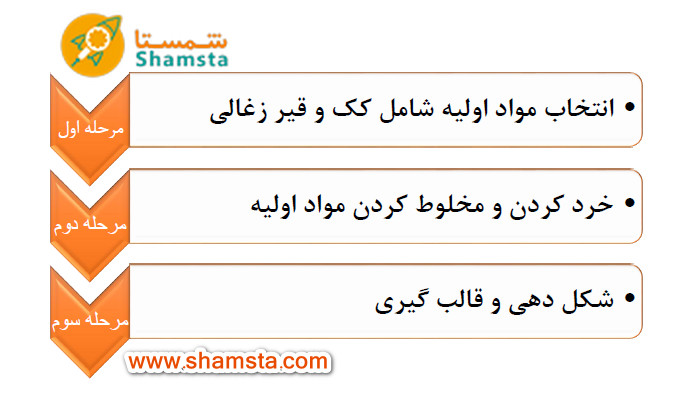

1. انتخاب مواد اولیه: مواد اولیه اصلی برای تولید ذغال گرافیتی شامل کک نفتی و قیر زغالی (یا قیر پترولیومی) است. این مواد حاوی کربن هستند و بهعنوان پایه اولیه برای تولید گرافیت استفاده میشوند.

2. خرد کردن و مخلوط کردن مواد اولیه: در این مرحله، مواد اولیه خرد و سپس با هم مخلوط میشوند. کک نفتی به ذرات ریزتری تبدیل میشود و با قیر ترکیب میگردد تا یک ترکیب یکدست بهدست آید. این ترکیب بهعنوان خمیر اولیه برای شکلدهی استفاده میشود.

3. شکلدهی (قالبگیری): مخلوط مواد خرد شده و قیر به شکلهای مورد نظر (مانند میلههای گرافیتی یا الکترودها) قالبگیری میشود. این مرحله نیاز به فشار بالا برای فشردهسازی مواد دارد تا ذرات کربن به خوبی به هم پیوند خورده و محصول به شکل دلخواه درآید.

4. پخت (بِیکینگ): پس از قالبگیری، محصولات در کورههای ویژهای در دماهای بالا (حدود ۱۰۰۰ تا ۱۵۰۰ درجه سانتیگراد) پخته میشوند. این مرحله برای حذف مواد فرار و ایجاد ساختار قویتری از کربن ضروری است.

5. تزریق قیر (ایمپرگنیشن): پس از پخت اولیه، محصولات به فرآیند تزریق قیر وارد میشوند. در این مرحله، قیر به داخل محصول نفوذ کرده و منافذ موجود در ساختار کربن را پر میکند. این مرحله باعث افزایش چگالی و مقاومت مکانیکی محصول میشود.

6. پخت مجدد (پخت دوم): محصولات پس از تزریق قیر دوباره در دماهای بالا پخته میشوند تا قیر تزریق شده تثبیت و سخت شود. این مرحله باعث افزایش استحکام محصولات گرافیتی میشود.

.jpg)

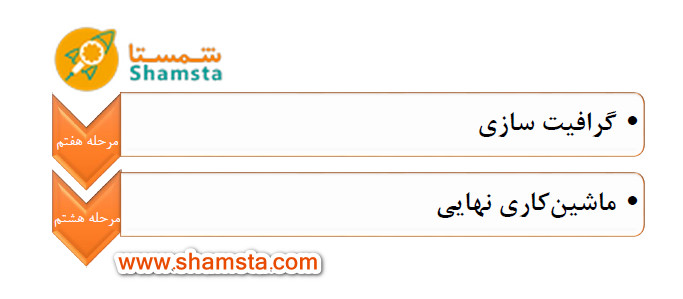

7. گرافیتسازی: در این مرحله، محصولات در دماهای بسیار بالا (حدود ۲۵۰۰ تا ۳۰۰۰ درجه سانتیگراد) گرافیتسازی میشوند. این دماها باعث میشود که ساختار کربن تغییر کرده و به گرافیت تبدیل شود. این مرحله از اهمیت ویژهای برخوردار است، زیرا خواص گرافیت مانند رسانایی الکتریکی و مقاومت در برابر حرارت در این مرحله ایجاد میشوند.

8. ماشینکاری نهایی: در پایان، محصولات گرافیتی تولید شده تحت ماشینکاری دقیق قرار میگیرند تا به ابعاد و شکلهای مورد نظر برسند. این مرحله برای تولید الکترودهای گرافیتی یا سایر محصولات صنعتی گرافیتی ضروری است.

زغالهای صنعتی گرافیتی به دلیل خواص منحصر به فردی مانند رسانایی الکتریکی بالا، مقاومت در برابر حرارت و سایش، در صنایع مختلف کاربرد گستردهای دارند. این زغالها بر اساس ترکیبات، ساختار و کاربردشان به انواع مختلفی تقسیمبندی میشوند.

زغال گرافیتی خالص: این نوع زغال دارای بالاترین درصد کربن گرافیتی است و به همین دلیل رسانایی الکتریکی بسیار بالایی دارد. از این نوع زغال در مواردی که به هدایت الکتریکی بالا نیاز است، مانند برسهای موتورهای الکتریکی با سرعت بالا، استفاده میشود.

زغال گرافیتی رزیندار: در این نوع زغال، رزینهای طبیعی یا مصنوعی به کربن گرافیتی اضافه میشود تا خواص مکانیکی آن بهبود یابد و در برابر سایش مقاومتر شود. از این نوع زغال در مواردی که هم به هدایت الکتریکی و هم به مقاومت مکانیکی نیاز است، استفاده میشود.

زغال گرافیتی فلزی: در این نوع زغال، فلزاتی مانند مس یا نقره به کربن گرافیتی اضافه میشود تا رسانایی الکتریکی آن افزایش یابد. این نوع زغال در مواردی که به هدایت الکتریکی بسیار بالا و مقاومت در برابر حرارت نیاز است، استفاده میشود.

زغال گرافیتی دانهای: این نوع زغال از دانههای ریز گرافیت ساخته شده است و به دلیل ساختار متخلخل، دارای خواص خود روانکاری است.

زغال گرافیتی متراکم: این نوع زغال دارای ساختار متراکم و چگالی بالایی است و به همین دلیل مقاومت مکانیکی بالایی دارد.

زغالهای الکتریکی: این نوع زغال در موتورهای الکتریکی، ژنراتورها، دینامها و سایر تجهیزات الکتریکی به عنوان برس استفاده میشود.

زغالهای مکانیکی: این نوع زغال در صنایع متالورژی، خودروسازی، نساجی و صنایع شیمیایی به عنوان مواد ساینده، روانکار و قالبگیری استفاده میشود.

زغالهای حرارتی: این نوع زغال در کورههای صنعتی، بوتههای ذوب و سایر تجهیزات حرارتی به عنوان ماده مقاوم در برابر حرارت استفاده میشود.

ذغال گرافیتی و معمولی را از چند منظر شیمیایی، ویژگی حرارتی، کاربرد و پایداری و طول عمر متفاوت هستند که در ادامه به توضیح هرکدام پرداخته می شود.

ترکیب شیمیایی:

ویژگیهای حرارتی:

کاربردها:

پایداری و طول عمر:

ذغالهای گرافیتی به دلیل خواص منحصر به فرد خود، جزء اجزای ضروری بسیاری از فرآیندهای صنعتی هستند. در زیر به برخی از این ویژگیها اشاره میکنیم:

رسانایی الکتریکی بالا: گرافیت یکی از بهترین رساناهای الکتریکی در طبیعت است. این ویژگی باعث میشود که الکترودهای گرافیتی بتوانند جریانهای الکتریکی بسیار بالا را با حداقل تلفات انرژی انتقال دهند.

مقاومت در برابر حرارت: گرافیت مقاومت بسیار بالایی در برابر دماهای بالا دارد. این ویژگی بهویژه در کورههای قوس الکتریکی که دماها به بیش از 3000 درجه سانتیگراد میرسد، اهمیت ویژهای دارد.

پایداری شیمیایی: گرافیت نسبت به بسیاری از مواد شیمیایی از جمله اسیدها و بازها مقاوم است. این مقاومت شیمیایی باعث میشود که الکترودهای گرافیتی در محیطهای صنعتی خشن و خورنده دوام بیاورند.

مقاومت مکانیکی: اگرچه گرافیت بهطور طبیعی شکننده است، اما الکترودهای گرافیتی به گونهای تولید میشوند که از مقاومت مکانیکی کافی برای تحمل فشارها و ضربات معمول در فرآیندهای صنعتی برخوردار باشند.

ذغالهای گرافیتی در صنایع مختلفی کاربرد دارند که مهمترین آنها به شرح زیر است:

الف) صنعت فولاد: یکی از بزرگترین مصرفکنندگان الکترودهای گرافیتی، صنعت فولاد است. این الکترودها در کورههای قوس الکتریکی برای ذوب قراضههای فلزی و تولید فولاد به کار میروند. در این فرآیند، جریان الکتریکی بسیار بالایی از طریق الکترودهای گرافیتی به داخل کوره منتقل میشود که باعث ایجاد قوس الکتریکی و تولید گرما میشود. این گرما برای ذوب فلزات و تبدیل آنها به فولاد با کیفیت بالا استفاده میشود.

ب) ریختهگری آلومینیوم:در فرآیند تولید آلومینیوم نیز از ذغالهای گرافیتی استفاده میشود. الکترودهای گرافیتی در الکترولیز آلومینیوم نقش اساسی دارند و بهعنوان کاتد و آند در این فرآیند عمل میکنند. رسانایی بالای این الکترودها باعث میشود که فرآیند الکترولیز بهطور مؤثرتری انجام شود.

پ) صنعت شیمیایی: در صنایع شیمیایی نیز از گرافیت به دلیل پایداری شیمیایی و مقاومت آن در برابر اسیدها و بازها استفاده میشود. از الکترودهای گرافیتی در فرآیندهایی نظیر کلر آلکالی و تولید مواد شیمیایی دیگر استفاده میشود.

ت) انرژیهای نو و باتریها: ذغالهای گرافیتی همچنین در فناوریهای پیشرفتهای مانند باتریهای لیتیوم-یونی که در خودروهای الکتریکی و دستگاههای الکترونیکی استفاده میشوند، نقش دارند. گرافیت بهعنوان یکی از اجزای کلیدی آند در این باتریها عمل میکند و به افزایش ظرفیت و کارایی آنها کمک میکند.

طول عمر بالا: ذغالهای گرافیتی به دلیل مقاومت بالا در برابر حرارت و فشارهای مکانیکی، عمر طولانی دارند.

بازده انرژی بالا: رسانایی بالای گرافیت باعث میشود که انتقال جریان الکتریکی با کمترین اتلاف انرژی انجام شود.

مقاومت در برابر خوردگی: پایداری شیمیایی گرافیت در برابر مواد خورنده، آن را به گزینهای مناسب برای محیطهای صنعتی دشوار تبدیل کرده است.

استفاده در فرآیندهای مختلف: از ذغالهای گرافیتی در فرآیندهای گوناگون صنعتی، از تولید فولاد گرفته تا ریختهگری و صنایع شیمیایی استفاده میشود.

شکنندگی: گرافیت بهطور طبیعی مادهای شکننده است و در صورت برخورد با فشارهای مکانیکی بیش از حد ممکن است شکسته شود.

هزینه بالا: تولید و تهیه الکترودهای گرافیتی به دلیل پیچیدگیهای فرآیند تولید و نیاز به مواد اولیه خاص، هزینه بالایی دارد.

با افزایش تقاضا برای فولاد و آلومینیوم در صنایع مختلف، نیاز به الکترودهای گرافیتی نیز رو به افزایش است. با این حال، چالشهایی مانند افزایش قیمت مواد اولیه و نیاز به بهبود تکنولوژیهای تولید الکترودها، از جمله مسائلی هستند که تولیدکنندگان باید با آنها مواجه شوند.همچنین، با رشد فناوریهای نوین مانند انرژیهای تجدیدپذیر و خودروهای الکتریکی، نقش الکترودهای گرافیتی در صنایع پیشرفته نیز در حال گسترش است. این موضوع نیاز به تحقیق و توسعه بیشتر در زمینه تولید الکترودهای با کیفیت و بازده بالاتر را افزایش داده است.

نتیجهگیری:

ذغالهای صنعتی گرافیتی نقش حیاتی در بسیاری از فرآیندهای صنعتی از جمله صنعت فولاد، ریختهگری و صنایع شیمیایی دارند. ویژگیهای منحصر به فرد گرافیت مانند رسانایی بالا، مقاومت در برابر حرارت و پایداری شیمیایی آن را به گزینهای ایدهآل برای استفاده در محیطهای صنعتی سخت تبدیل کرده است. با توجه به رشد تقاضای جهانی برای مواد صنعتی، اهمیت این الکترودها در آینده نیز افزایش خواهد یافت.

سوالات متداول:

ذغال گرافیتی صنعتی نوعی کربن است که در دماهای بسیار بالا تولید شده و دارای ساختار بلوری لایهای است. این ماده به دلیل رسانایی الکتریکی بالا، مقاومت در برابر حرارت و استحکام مکانیکی، در صنایع مختلف مانند فولادسازی، ریختهگری و الکترونیک کاربرد دارد.

ذغال گرافیتی صنعتی بهطور گسترده در تولید الکترودهای گرافیتی برای کورههای قوس الکتریکی، برسهای الکتریکی در موتورهای الکتریکی، قالبهای ریختهگری، آندهای الکترولیتی و حتی در تولید باتریهای لیتیوم-یونی استفاده میشود.

ذغال گرافیتی از مواد اولیه مانند کک نفتی و قیر پترولیومی تولید میشود. این مواد ابتدا قالبگیری، سپس پخته و در نهایت در دماهای بسیار بالا گرافیتسازی میشوند تا به گرافیت تبدیل شوند.

ذغال گرافیتی به دلیل رسانایی الکتریکی بالا و مقاومت در برابر حرارت در تولید فولاد بسیار مهم است. الکترودهای گرافیتی بهعنوان رسانای اصلی جریان الکتریکی در کورههای قوس الکتریکی استفاده میشوند که برای ذوب فولاد ضروری است.

از مزایای ذغال گرافیتی میتوان به رسانایی الکتریکی بالا، مقاومت در برابر حرارت بالا، پایداری شیمیایی، سبکی و نرمی اشاره کرد. این ویژگیها آن را برای استفاده در صنایع مختلف مناسب میسازد.

بله، ذغال گرافیتی قابلیت بازیافت دارد. الکترودهای گرافیتی و سایر محصولات گرافیتی پس از استفاده میتوانند خرد شده و به چرخه تولید بازگردند. این بازیافت کمک میکند تا مواد اولیه مصرفی کاهش یافته و هزینههای تولید کمتر شود.

ذغال گرافیتی از ساختار بلوری ششضلعی و لایهای تشکیل شده که باعث رسانایی و مقاومت بالای آن میشود، در حالی که ذغال معمولی (مانند ذغال چوب) ساختار غیر بلوری دارد و بیشتر بهعنوان سوخت استفاده میشود و رسانایی ندارد.

عواملی مانند کیفیت مواد اولیه، فرآیند پخت و گرافیتسازی، چگالی نهایی محصول و اندازه ذرات کربن نقش مهمی در کیفیت نهایی ذغال گرافیتی دارند. هرچه این عوامل بهتر کنترل شوند، کیفیت محصول نهایی بالاتر خواهد بود.

ذغال گرافیتی دارای ساختار لایهای است که به آن اجازه میدهد لایههای گرافیت بهراحتی روی یکدیگر سر بخورند. این ویژگی باعث میشود که گرافیت بهعنوان یک روانکار خشک با کارایی بالا در صنایع استفاده شود.

ذغال گرافیتی با کیفیت بالا باید دارای چگالی مناسب، رسانایی الکتریکی بالا، مقاومت در برابر حرارت، و پایداری شیمیایی باشد. همچنین، ابعاد و شکل محصول باید دقیقاً مطابق با استانداردهای صنعتی باشد.